La conception pour fabrication

Le lancement de la production en série est un des moments les plus complexes de toute création de produit, et ce pour de nombreuses raisons. Décider de la méthode de production appropriée économiquement et techniquement, trouver un fournisseur, et communiquer avec ne sont pas de maigres défis quand on ne connaît pas l’industrie !

C’est pourquoi je propose des services de de conception et de conseil en fabrication, vous permettant de profiter d’années d’expérience académique et industrielle en méthodes de production de tous types. Ceci peut prendre plusieurs formes :

L'optimisation de forme

Voici quelques-unes des spécificités de forme à prendre en compte pour les méthodes de fabrication les plus communes :

Impression 3D : limiter les débords horizontaux pour réduire les supports, assurer une grande surface d’assise plate, ne pas faire de détails trop fins verticalement, limiter les congés en faveur des chanfreins sur le plan horizontal…

Usinage : arrondir les angles internes selon la taille de l’outil, permettre à celui-ci les espaces de déplacements nécessaires, limiter les directions d’intervention au minimum, maximiser les surfaces planes…

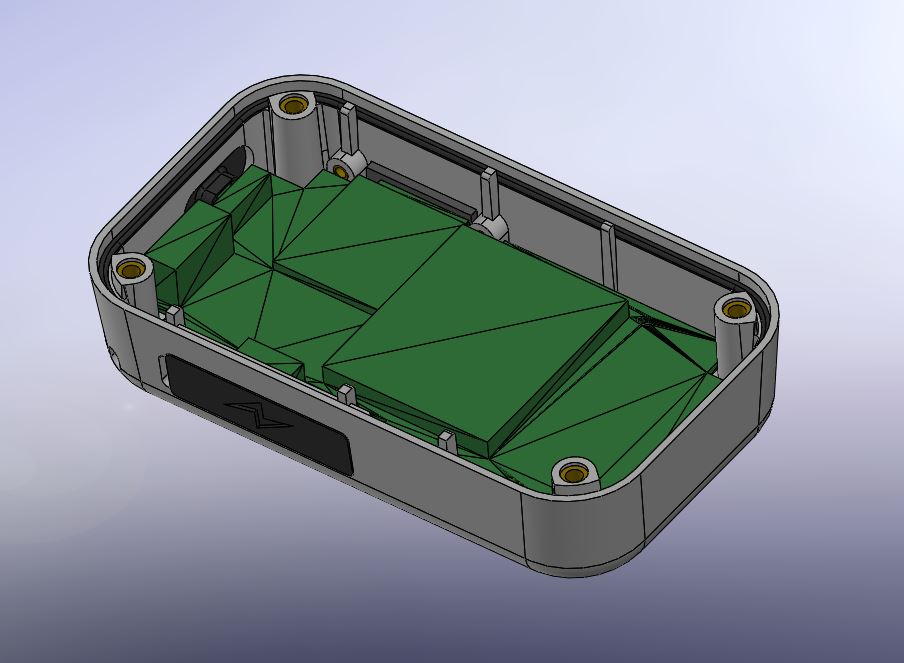

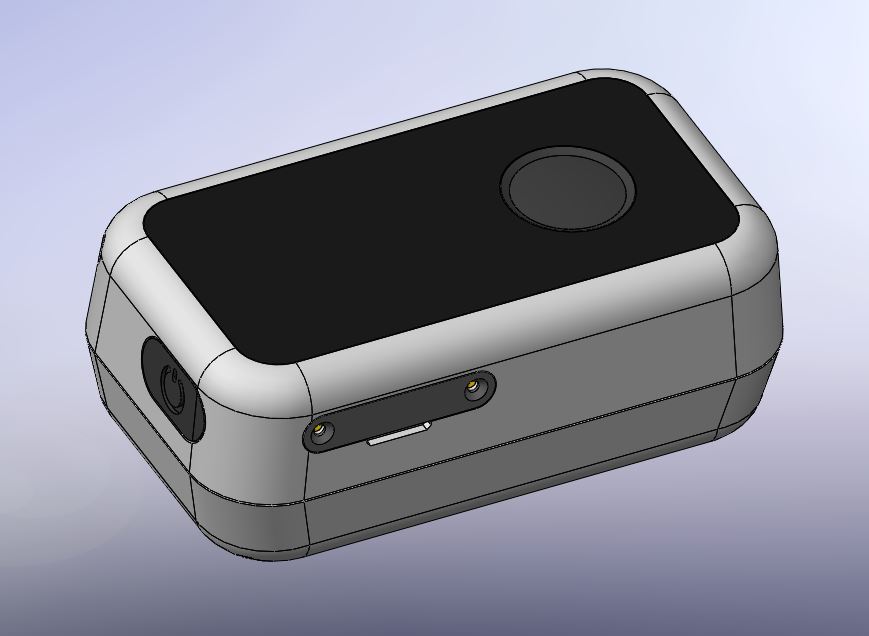

Injection plastique : prévoir les angles de dépouille, homogénéiser l’épaisseur des parois, éviter les surplombs et sinon réfléchir au mouvement des pièces du moule, ajouter des nervures de soutien si nécessaire, éviter les détails fins et maximiser les arrondis des angles pour faciliter le flux plastique, éviter les culs de sacs pour ne pas créer de bulles… Il en va de même pour le moulage en silicone, dans une moindre mesure.

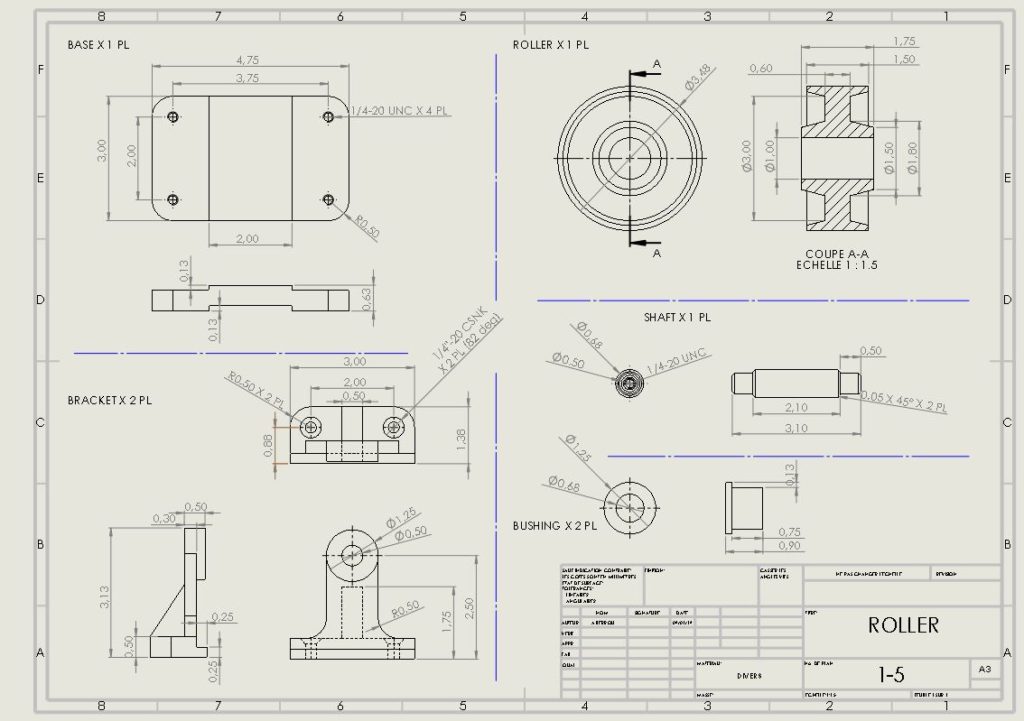

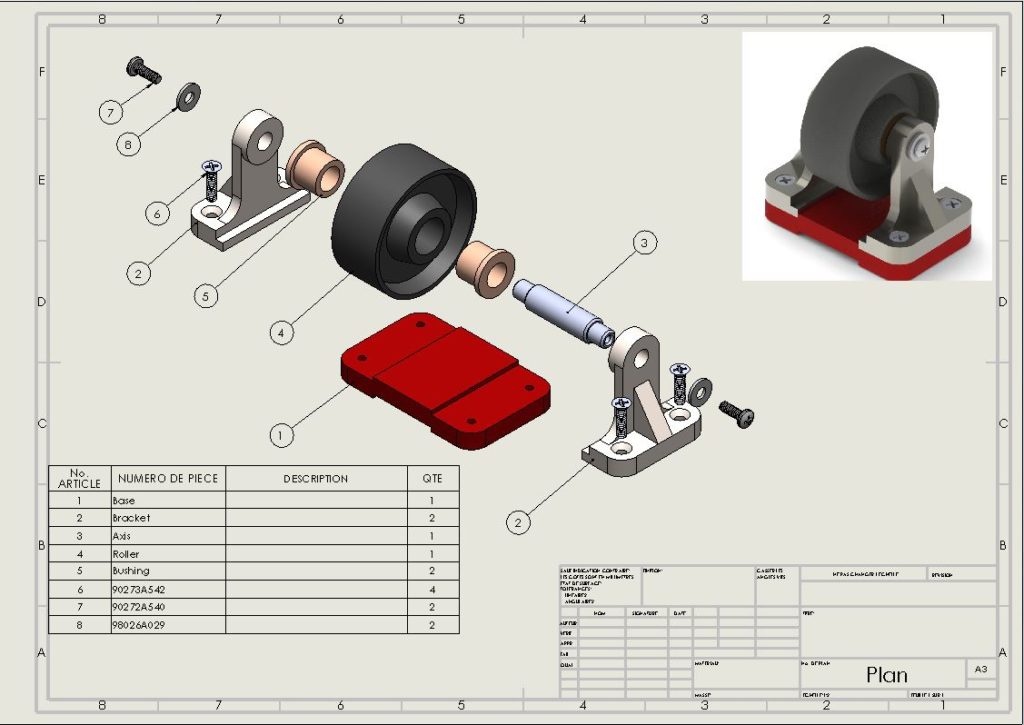

La rédaction de plans 2D

La rédaction de plans en 2D, autrefois faite sur papier d’une main d’artiste, est aujourd’hui un processus presque automatisé. Certains logiciels de conception 3D peuvent transformer automatiquement une pièce en une série de plans, qu’il ne reste qu’à légender.

Mais ce travail reste critique : là où un modèle 3D ne donne que les dimensions, un plan peut porter de nombreuses autres mentions, telles que :

- Les tolérances de ces dimensions

- Les autres tolérances (parallélisme, cylindricité…)

- Les états de surface (à quel point doit-elle être lisse ?)

Ces plans peuvent aussi servir de guide d’assemblage, et, contrairement aux modèles 3D, peuvent être compris dans toute usine au monde.

La plupart des fournisseurs acceptent aujourd’hui les modèles 3D pour effectuer leurs devis, surtout dans le monde de l’injection plastique et bien sûr de l’impression 3D. Mais beaucoup demanderont une série de plans avant de finaliser toute commande, pour vérifier les facteurs listés ci-dessus.

Les simulations

Les divers types de simulations permettent de tester le comportement d’une pièce ou d’un assemblage avant de passer à la production, ce qui peut être une source d’économies considérable. En effet, la pièce peut ainsi être raffinée dès le stade de modèle 3D, avant même de produire un prototype.

Les types de simulations les plus communs sont :

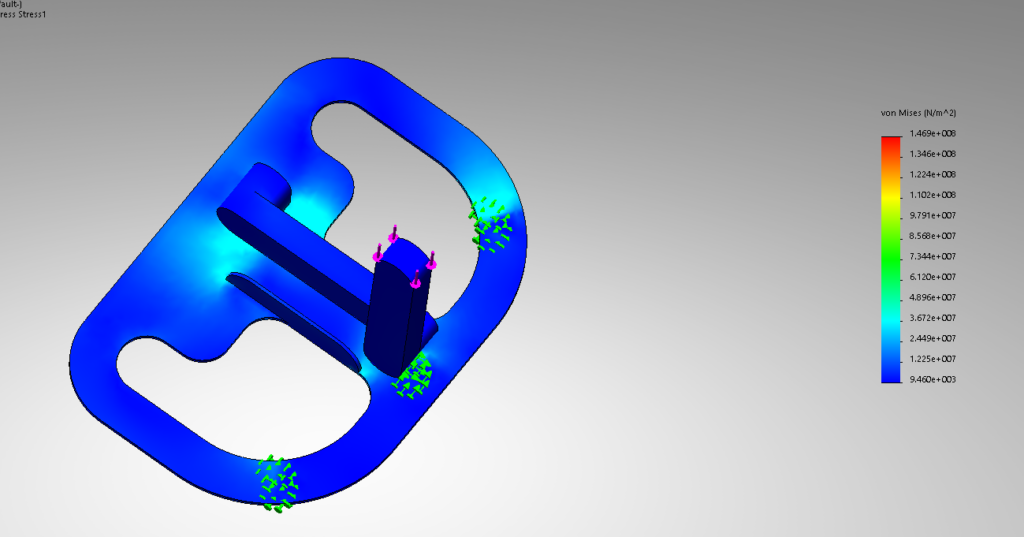

- Les simulations d’effort : en fixant certains points et en appliquant des forces en d’autres, ces simulations sont capables de déterminer les efforts dans le volume d’une pièce, sa déformation, son risque de rupture…

- Les simulations thermiques : en définissant des sources de chaleur et la composition d’une pièce, ces simulations peuvent calculer les températures atteintes par la pièce en chaque point. Elles peuvent être croisées avec des simulations d’effort pour prendre en compte l’effet de ces évolutions de température sur le comportement mécanique de la pièce.

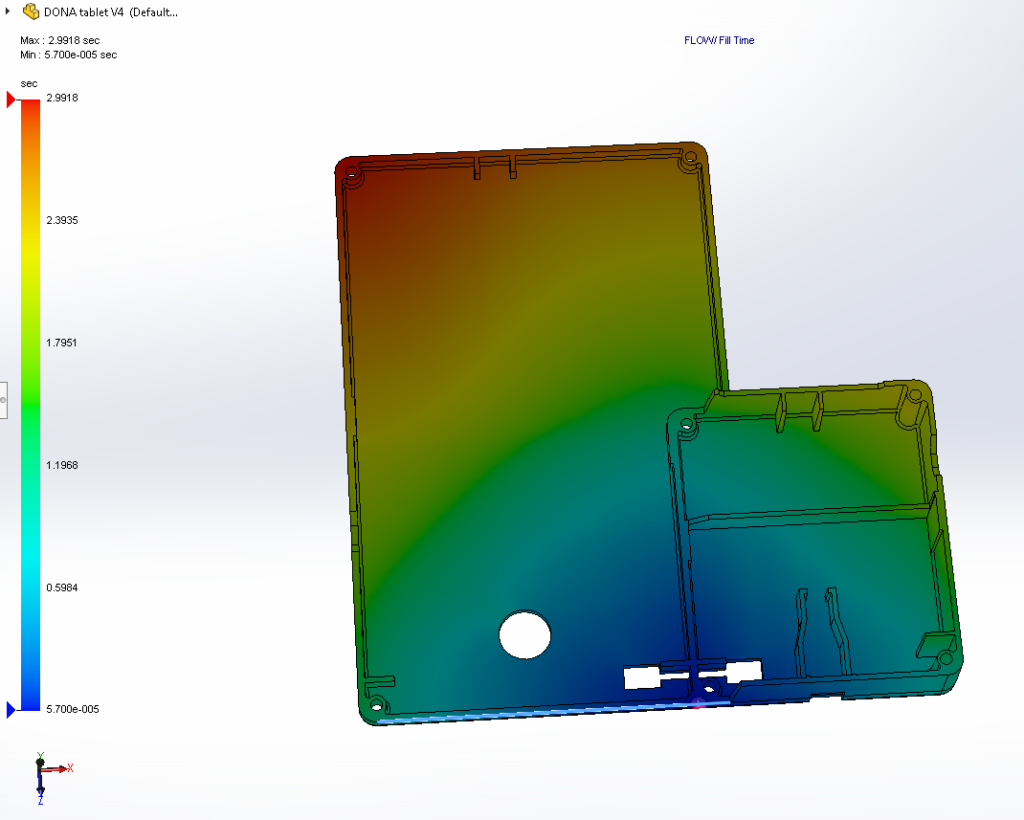

- Les simulations d’injection plastique : plus complexes, celles-ci peuvent prévoir le déplacement du plastique liquide dans le moule au moment de l’injection, et mettre en valeur les problèmes potentiels. Bulles d’air, obstacles au flot, gradients de température excessifs…

La plupart des logiciels de conception 3D professionnels sont capables d’effectuer des simulations d’effort et thermiques, mais la simulation d’injection plastique est nettement plus rare et chère.

Le conseil en production

Même avec l’aide de tous ces services, la mise en production d’un produit reste un processus intimidant. C’est pourquoi, dans le prolongement de mes services de prototypage, je propose des dossiers de fabrication complets. Ceux-ci consistent à identifier les pièces et fournisseurs possible pour la fabrication de votre produit :

- A petite échelle, achats sur sites publics tels qu’Amazon et impression de pièces en 3D sur-mesure

- A moyenne échelle, achats sur sites professionnels tels que Aliexpress et impression en série

- A grande échelle, recherche de fournisseurs industriels, généralement en Asie pour des facteurs de coût

Vous pourrez ainsi lancer la production en série de votre produit au rythme qui vous convient, et avec l’assistance d’un professionnel en production à chaque étape !